Silikon carbide (SiC)Maaddadu waxay leedahay faa'iidooyinka bandgap ballaaran, kororka kulaylka sare, xoogga burburka sare ee muhiimka ah, iyo xawaaraha qulqulka elektaroonigga ah ee sarreeya, taasoo ka dhigaysa mid rajo weyn ka leh goobta wax soo saarka semiconductor. SiC hal kiristaalo ayaa guud ahaan lagu soo saaraa habka uumiga gaadiidka (PVT). Tallaabooyinka gaarka ah ee habkan waxaa ka mid ah gelinta budada SiC ee gunta gunta garaafiga ah iyo dhigista crystal abuurka SiC ee sare ee qolofka. Garaafyadacufanwaxaa lagu kululeeyaa heerkulka sare ee SiC, taasoo keenaysa budada SiC inay u jajabiso walxaha wajiga uumiga sida Si uumiga, Si2C, iyo SiC2. Marka la eego saameynta heerkulka axial-ka, walxahan uumiga leh waxay hoos ugu dhacaan dusha sare ee qulqulka waxayna isku ururaan dusha sare ee abuurka SiC, iyaga oo ku soo koobaya SiC hal kiristaalo.

Waqtigan xaadirka ah, dhexroorka kristal abuurka lagu isticmaaloSiC kobaca hal crystalwuxuu u baahan yahay inuu ku habboonaado dhexroorka crystal-ka. Inta lagu jiro korriinka, abuurka abuurka waxa lagu hagaajiyaa xabagta shinnida ee sare ee qolofka iyadoo la isticmaalayo koolo. Si kastaba ha noqotee, habkan lagu hagaajinayo kristanta abuurku wuxuu u horseedi karaa arrimo ay ka mid yihiin bannaannada lakabka koollada sababtoo ah arrimo ay ka mid yihiin saxnaanta dusha sare ee abuurka iyo isku-duubnaanta daboolka koollada, taas oo keeni karta cillado madhan oo lix gees ah. Kuwaas waxaa ka mid ah hagaajinta fidsanaanta saxanka garaafka, kordhinta isku midka ah ee dhumucda lakabka koollada, iyo ku darida lakabka daboolka dabacsan. Iyadoo ay jiraan dadaalladaas, waxaa weli jira arrimo la xidhiidha cufnaanta lakabka koollada, waxaana jira khatar ah in la gooyo crystals abuurka. Iyadoo la qaadanayo habka isku-xidhkawafersi loo sawiro xaashida graphite iyo isku dhejinta xagga sare ee qulqulka, cufnaanta lakabka dhejiska ayaa la wanaajin karaa, kala-goynta wafer waa laga hortagi karaa.

1. Qorshaha Tijaabada:

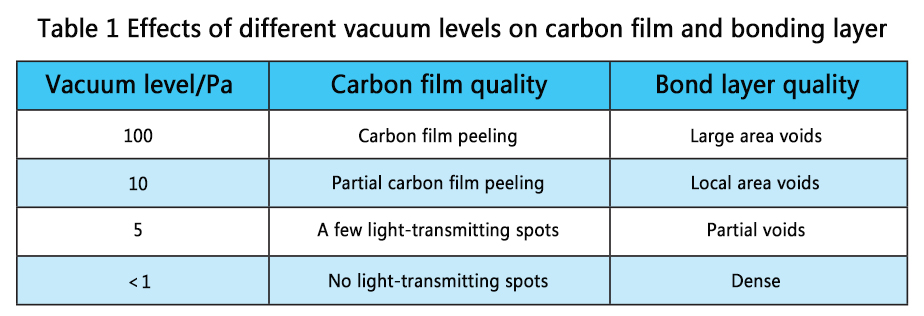

Waferrada loo isticmaalo tijaabada waa ganacsi ahaan diyaar6-inch oo nooca N-nooca SiC. Photoresisist waxaa lagu dabaqaa iyadoo la isticmaalayo jaakad lafdhabarta ah. Adhesion waxaa lagu gaaraa iyadoo la isticmaalayo foorno kulul oo shinni ah oo iskeed u horumartay.

1.1 Qorshaha hagaajinta abuur Crystal:

Waqtigan xaadirka ah, nidaamyada SiC abuurka crystal adhesion waxa loo qaybin karaa laba qaybood: nooca xabagta iyo nooca ka joojinta.

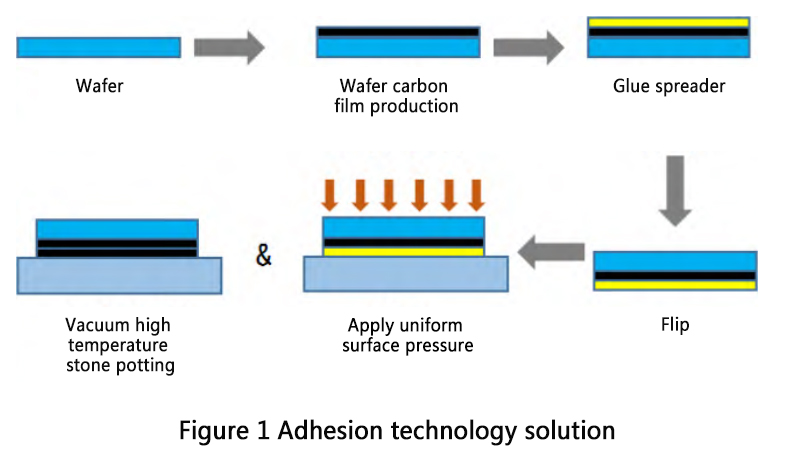

Qorshaha Nooca Xabagta (Jaantuska 1): Tani waxay ku lug leedahay isku xidhkaSiC wafersi saxan garaafka leh lakabka xaashida graphite sida lakabka garaafyada si loo baabi'iyo farqiga u dhexeeyaSiC waferiyo saxanka garaafka. Wax-soo-saarka dhabta ah, xoogga isku-xidhka u dhexeeya xaashida graphite iyo saxanka garaafyada ayaa daciif ah, taasoo horseedaysa kala-soocida abuurka abuurka ee joogtada ah inta lagu jiro habka koritaanka heerkulka sare, taasoo keentay guuldarada koritaanka.

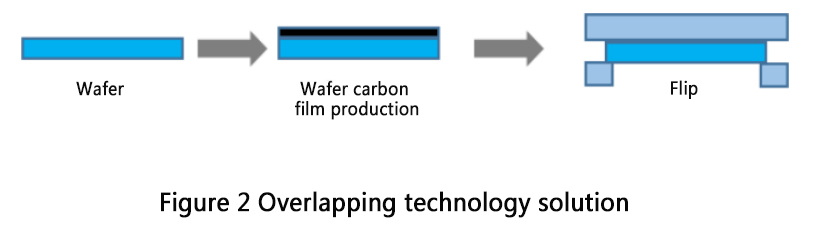

Nooca Hakinta Qorshaha (Jaantuska 2): Caadi ahaan, filim kaarboon cufan ayaa lagu abuuray dusha isku xidhka ee waferka SiC iyadoo la isticmaalayo kaarboonaynta xabagta ama hababka dahaarka. TheSiC waferka dib waxaa lagu dhejiyaa inta u dhaxaysa laba taarikada garaafyada waxaana la dhigaa meesha ugu sareysa ee graphite crucible, hubinta xasiloonida halka filimka kaarboonku uu ilaalinayo waferka. Si kastaba ha noqotee, abuurista filimka kaarboonka iyada oo loo marayo daahan waa qaali oo kuma habboona wax soo saarka warshadaha. Habka kaarboonaynta xabagta waxay soo saartaa tayada filimka kaarboonka ee aan waafaqsanayn, taas oo adkeynaysa in la helo filim kaarboon cufan oo cufan leh oo leh dhejis xooggan. Intaa waxaa dheer, isku dhejinta taarikada garaafyada waxay yaraynaysaa aagga korriinka waxtarka leh ee waferka iyadoo xannibaysa qayb ka mid ah dusha sare.

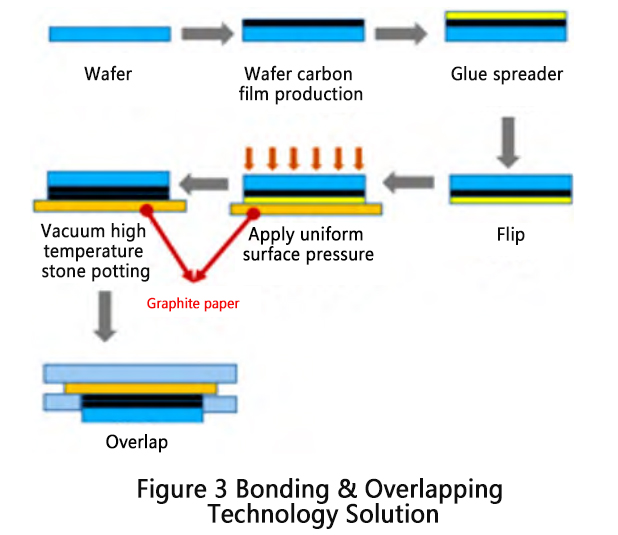

Iyada oo ku saleysan labada qorshe ee sare, qorshe cusub oo dhejis iyo isku dhejis ah ayaa la soo jeediyay (Jaantuska 3):

Filim kaarboon cufan oo cufan ayaa laga sameeyay dusha isku xidhka ee waferka SiC iyadoo la adeegsanayo habka karbonaynta xabagta, iyadoo la hubinayo in aan iftiin weyn oo iftiin ah laga soo bixin.

Waferka SiC ee lagu daboolay filimka kaarboonka wuxuu ku xiran yahay warqad garaaf ah, iyadoo dusha sare ee isku xirnaanta ay tahay dhinaca filimka kaarboonka. Lakabka koollada waa inuu u muuqdaa mid isku mid ah oo madow iftiinka hoostiisa.

Waraaqda garaafka waxa lagu xidhaa taarikada garaafyada waxana laga hakiyay korka garaafyada crucible si ay u koraan crystal.

1.2 Xabagta:

Viscosity ee sawir qaade ayaa si weyn u saameeya lebbiska dhumucda filimka. Xawaaraha wareegtada isku midka ah, viscosity hoose wuxuu keenaa filimo dhejis ah oo khafiif ah oo isku mid ah. Sidaa darteed, iska caabbinta sawir-qaade-mug yar ayaa lagu doortaa shuruudaha codsiga.

Intii lagu guda jiray tijaabada, waxaa la ogaaday in viscosity ee koollada kaarboonaynta ay saamayso xoogga isku xidhka ee u dhexeeya filimka kaarboonka iyo maraqa. Viscosity-sare ayaa adkeynaya in si isku mid ah loo codsado iyada oo la adeegsanayo koodhka lafdhabarta, halka viscosity hoose uu keeno xoogga isku xirnaanta daciifka ah, taasoo horseedaysa dillaaca filimka kaarboon inta lagu jiro hababka isku-xidhka ee xiga sababtoo ah qulqulka dhejiska iyo cadaadiska dibadda. Baadhitaan tijaabo ah, viscosity of koollada kaarboonaynta ayaa la go'aamiyay inuu noqdo 100 mPa·s, iyo viscosity-ka isku xidhka ayaa loo dejiyay 25mPa·s.

1.3 faaruq shaqaynaysa:

Habka abuurista filimka kaarboonka ee waferka SiC waxay ku lug leedahay kaarboonaynta lakabka xabagta ee dusha sare ee SiC wafer, kaas oo ay tahay in lagu sameeyo meel faaruq ah ama jawiga ilaalinaysa argon. Natiijooyinka tijaabada ah waxay muujinayaan in jawiga la ilaaliyo argon uu aad ugu habboon yahay abuurista filimka kaarboonka marka loo eego jawi sare oo faaruq ah. Haddii deegaanka faakuumka la isticmaalo, heerka faakuumku waa inuu noqdaa ≤1 Pa.

Habka isku xidhka abuurka SiC wuxuu ku lug leeyahay ku xidhid waferka SiC iyo saxan garaafka/warqada garaafka. Iyadoo la tixgalinayo saamaynta naxsiga leh ee ogsijiinta ee walxaha garaafka ee heerkulka sare, nidaamkan wuxuu u baahan yahay in lagu qabto xaaladaha faakuumka. Saamaynta heerarka faakuumka kala duwan ee lakabka xabagta ayaa la darsay. Natiijooyinka tijaabada ayaa lagu muujiyay shaxda 1. Waxaa la arki karaa in xaaladaha faakuumka hooseeya, molecules oksijiinta ee hawada aan si buuxda loo saarin, taasoo keenta lakabyo dhejis ah oo aan dhamaystirnayn. Marka heerka faakuumku ka hooseeyo 10 Pa, saamaynta naxsiga leh ee unugyada ogsijiinta ee lakabka xabagta ayaa si weyn hoos loogu dhigay. Marka heerka faakuumku uu ka hooseeyo 1 Pa, saamaynta naxsiga ayaa gebi ahaanba meesha laga saaray.

Waqtiga boostada: Jun-11-2024